当全球商用车行业在新能源赛道上加速竞逐时,一组数据揭示了中国企业的突围轨迹,据媒体报道,截至2025年4月底,汉德车桥新能源产品累计销量突破10万根,这一数字不仅是全球所有竞争对手总销量的三倍,更以年底预计16万根的规模,在电驱桥领域划出一道难以逾越的“中国高度”。

从2010年承接国家863计划开发首款轮边电驱桥,到如今产品出口海外市场;从单一场景试水到覆盖轻卡、重卡、客车及工程机械的全领域渗透,汉德车桥用16年的技术沉淀与场景化创新,破解了新能源重卡“高能耗、低可靠性、维保成本高”的行业困局。在这场转型中,每10万公里为用户增收2.6万元的硬核数据,不仅重塑了商用车价值链,更让全球看见中国制造从“规模优势”向“技术主权”的跃迁。

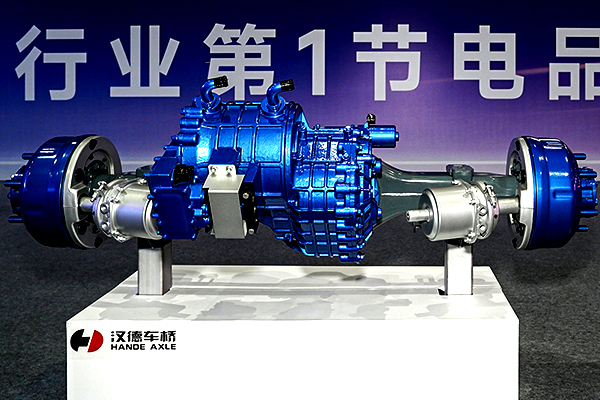

翻开汉德的技术图谱,两条脉络清晰可见:一条是57年传统车桥制造经验的持续跟进,另一条是对新能源赛道的前瞻布局。2014年全系列集成电驱桥的开发完成,标志着这家企业开始构建从控制器、电机到车桥的深度耦合体系。这种技术基因在汉德双电机电驱桥上得到极致展现,作为全球首款搭载800V+碳化硅电控系统的商用车桥,其43000Nm峰值扭矩与94%的系统效率,将重卡电驱技术推向新维度。

更关键的是,与传统路线相比,双电机协同驱动方案带来的500kg减重突破,让400度电的新能源重卡可多装载半吨货物,直接转化为用户的运营收益。而在可靠性层面,超过100项台架验证与30万公里极寒极热测试,配合超1000万公里实际运营数据的反馈迭代,将电机高转速导致的故障率降至到几乎忽略不计。

这种技术突破绝非实验室里的孤芳自赏,而是深度融入中国物流场景的解决方案。在西北煤炭运输线上,HDE13t油冷多挡电驱桥的双档位设计,既能以520kW功率应对山区坡道的扭矩需求,又能在高速公路切换至600kW高效模式;在港口倒短运输中,HDE11.5t水冷电驱桥通过能量回收与低摩擦技术,使513度电重卡单次续航增加40公里,相当于每年减少120次充电频次。对于运输企业而言,这种“一桥多用”的适配性,不仅降低车队管理的复杂度,更将维保成本巨幅压缩。某物流公司的运营账本揭示得最为直观:5%的整车减重带来每次500公斤额外运力,30万公里长换油周期减少6次进站,配合终生免维护轮端,每10万公里综合收益增加2.6万元。而这,恰好解释了为何在新能源重卡渗透率不足15%的市场环境下,汉德电驱桥却能斩获如此之高市场份额的重要原因。

如果将视角拉至产业链层面,汉德的竞争力更体现在生态体系的构建。从轻卡电驱桥50kg的极致减重,到重卡领域80万公里换油周期的技术承诺,其背后是材料工艺与制造能力的双重突破。而在维保体系重构上,汉德推出的前桥12万公里、后桥30万公里差异化保养方案,正悄然改变商用车后市场规则——当竞争对手还在推销“两年六次保养套餐”时,汉德用户已实现三年不进站的运营自由,这种颠覆不仅降低TCO(全生命周期成本),更将车桥从“损耗件”重新定义为“价值创造单元”。

市场是最诚实的投票者。在轻卡电驱桥领域,汉德以超70%的占有率掌控半壁江山;在重卡赛道,汉德同样以高占有率形成引领,从斯太尔轮减桥时代的“万年桥”传说,到新能源时代的“万用桥”神话,汉德始终将可靠性作为产品哲学的基石。当行业为电池续航焦虑时,汉德选择在传动效率上做减法:94%的系统效率看似只比行业平均水平高出4个百分点,却能让每度电多跑更远的路程;当友商追逐大马力参数时,汉德在轻量化领域做加法:500kg的降重不仅抵消电池自重,更开辟出新的盈利空间。这种“反共识创新”,恰恰印证了汉德对商用车本质的洞察:在运费每吨公里不足0.3元的微利时代,用户需要的不是炫技,而是每一克重量、每一度电、每一次保养都能转化为真金白银的极致效率。

站在新能源产品销量已超10万根的门槛回望,汉德车桥的崛起揭示了一个本质规律:新能源商用车的竞争绝非简单的动力形式替换,而是基于场景理解的技术重构。当碳化硅电控系统遇上军工级制造标准,当拓扑优化算法碰撞出终生免维护承诺,这家中国企业正用最硬核的方式证明——在车轮与地面接触的最后一个传动节点,藏着改写全球商用车格局的密码。而这条从西安走向世界的新能源车桥之路,或许正是中国制造从“成本优势”向“价值输出”转型的最佳注脚。